EMan益模模具智能制造管理系统

模具制造全流程数字化管理

宁波天龙电子股份有限公司于2015年引入益模模具生产管理MES系统,以极具前瞻性的战略目光开启数字化转型之路,这个决定甚至早于2016年“智造”全面开花的阶段。

至此,自2015年到2024年,从模具MES系统的不断升级再到模具智能设计系统的引入,宁波天龙与益模开启了近10年的“智造”共济共赢之路。

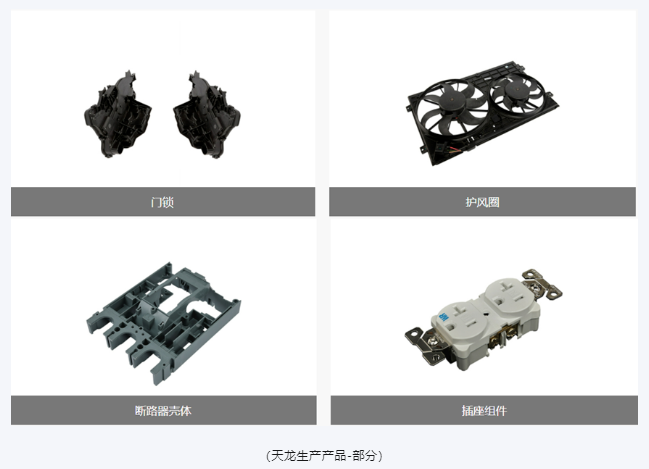

天龙股份成立于2000年,于2017年A股上市,致力于“电子集成化、精密化、轻量化”的发展方向,成为精密制造领域领先的精密模具、注塑、装配一站式集成化方案提供商。产品用途主要涉及汽车零部件、电工电气两大领域。

天龙股份已经建立了全国性的战略布局,全国拥有多家生产基地、7家全资子公司及3家分支机构,其中公司及下属5家子公司为国家高新技术企业,2家子公司获得科技小巨人称号。

“应变”,智造之路的前进“索引”

天龙的数字化转型之路,实际是一条以需求为核心的“应变”之路。

2015年,天龙发展蒸蒸日上,订单和需求日益旺盛,但产能却无法完全满足订单需求,生产压力与日俱增。为了解决这一问题,天龙意识到仅依赖人工的生产管理方式已经落后,开始着手通过数字化转型为生产和管理赋能。

经过系统的市场调研和评估,最终与当时已经具备近10年“智造”经验的益模科技一拍即合,引进模具生产管理MES系统,打通模具从订单、工艺、编程、外协到品质等多个环节并形成闭环,高效解决了当时的产能难题,有效保障了产品交期。

2023年,随着业务规模进一步扩大,产品类型增多、工艺等复杂程度加深,天龙再一次瞄准“应变”时机,一方面,引进了益模智能设计软件,实现模具设计的智能化、自动化、便捷化,提高设计质量和效率;另一方面,进一步升级模具MES系统,重点增加了APS排产和项目管理模块,以解决排产难题和复杂的生产统筹问题。

目前,天龙一改之前通过表格排产的模式,利用益模APS系统自动获取模具的交货周期后,自动生成车间计划并进行延期预警,后续计划只需要工作人员根据每天的排产任务监控完成情况即可,极大解放了人力并提升了生产效率,确保机床稼动率最大化。

项目部也只需要通过项目管理模块系统性制定项目计划,各个部门可清晰知道每个阶段交付周期以及时间,当临近每个阶段的任务交期时,系统还会自动触发邮件预警。通过项目进度实时共享,有效提高了协同效率,降低了管理人效和时间成本。

“高瞻”,能效落地的核心“势能”

真正让企业数字化转型“落到实处”才是转型成功的关键,天龙数字化转的顺畅完成离不开其高层的前瞻意识以及深度参与和推进。

在系统引进的过程中,高层全程参与了前期项目规划、需求开发等每个环节,并在实施和应用过程中坚持将系统深度推行到每个部门和人员,确保所有工作人员都认可并积极配合使用。

目前,系统已经覆盖了模具部工厂全体员工,包括机加部、设计、工艺、计划、装配、调试、品质部、项目部……在全公司形成了“高层高度重视,中层快速推动,基层积极配合”的良好风尚。

“好用的系统+用好系统的人”,天龙这套组合拳才是推动其数字化转型真正落地并高效赋能生产管理的核心绝技。

“坚持”,长效发展的质变“钥匙”

数字化转型并非一蹴而就,也并非一时之利,从21世纪初至今,智能制造的推进从未停止,对于天龙而言同样如此。

自益模模具MES系统上线以来,天龙已经持续使用近10年,10年的坚持,源于天龙对益模的信任,更奠基于益模产品扎实的性能和天龙数转决心的坚定。

系统应用初期,天龙同样也经历了员工使用不习惯、不会用等阵痛期,这几乎是每家企业数字化转型的必经之路。为此,天龙多次科普数字化转型意义,并严抓执行力,再结合益模详细全面的使用培训,系统的价值开始逐渐显现。

目前,天龙已经实现了整厂设备、人员、物料、工时、生产等各个环节的透明化管理,无需过多人工干预,借助系统即可形成生产管理的闭环;

同时,生产过程中积累的数据则为成本把控和管理决策提供了强大的改善依据,进一步推动企业高质量发展。

从天龙数字化转型历程中不难发现,坚定的转型决心、优质的软件选型、全员高度的配合以及持久的坚持应用缺一不可。随着大数据、物联网等科学技术的飞速发展,时代的变迁日新月异,当数字化浪潮席卷而来,唯有踏浪而行,才能领略制造蓝海的无尽风光。