EMan益模模具智能制造管理系统

模具制造全流程数字化管理

APS高级计划与排程系统作为推动企业生产计划精准化与效率提升的核心工具,被越来越多的制造企业引入并寄予厚望。然而,不少企业在实施APS的过程中却遭遇了重重困难,系统难以落地,效果远未达到预期。那么,企业APS为啥总是用不好?落地难在哪?

APS应用中的四大“忽视”

>>忽视战略规划和目标设定:

许多企业在引入APS时,未能深入剖析自身实际需求与业务流程的特殊性,缺乏明确的战略规划和具体目标,导致系统选型与定制开发偏离实际,难以满足企业独特的生产调度需求。同时,缺乏科学周密的实施规划与策略,导致后期项目推进过程中问题频发,进度受阻。

>>忽视数据的重要性:

APS的高效运行依赖于准确、完整的数据支持。很多企业存在数据孤岛,不同系统间数据流通不畅,导致APS所需的关键数据难以获取或质量不高,数据基础薄弱以及系统集成障碍非常影响APS系统的整体效能。

>>忽视APS的POC验证:

每个制造企业的生产流程都有其独特性,未经过场景验证(POC),APS系统可能无法完全适应企业的特定业务流程,导致生产计划与实际生产脱节,甚至还有其他潜在风险。

>>忽视组织变革管理:

如果企业没有做好组织内部的认知培训和变革管理,一线员工对新系统存在抵触情绪,认为APS影响工作习惯,增加工作负担;同时,APS的实施与应用还是典型的“一把手”工程,如果管理层对APS缺乏必要的支持与关键决策,会导致系统推行受阻。

需求理解与实施规划不足、数据基础薄弱与系统集成障碍、人员培训与认知障碍以及持续优化与适应性调整不足等是导致APS应用落地难的主要原因。

根据大量的成功应用案例,益模发现,真实、准确、及时的数据,加上大量的实践,复杂场景优化的智能算法,才能让APS的应用直接转化为紧贴业务实际、高效可执行的计划方案。

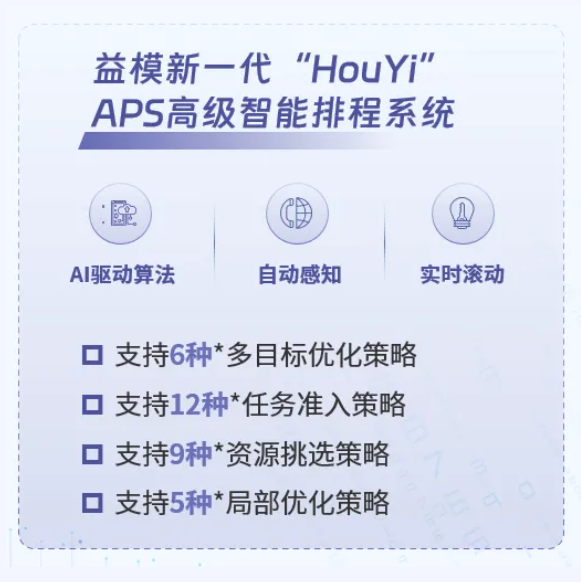

益模新一代“HouYi”APS高级智能排程系统

针对离散型、小批量、多工序生产特性及其多样化业务场景进行全面剖析与实践,在调研实施模具、装备、军工、汽车、家电等多个需柔性化生产的行业超过200家工厂后,通过不断运用数字化模型与智能算法的深度迭代,益模推出了新一代“HouYi”APS高级智能排程系统。

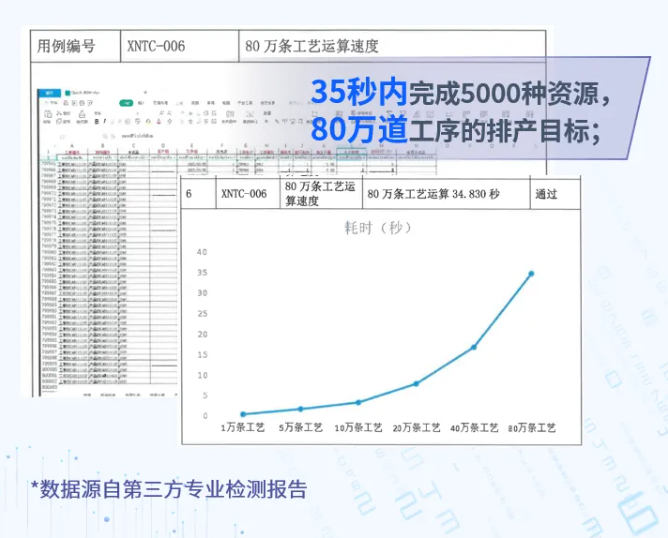

依托益模近20年行业深耕积累的模型策略,新一代“HouYi”APS高级智能排程系统突破了传统迭代算法平台的局限,特别是在算法的速度及效率上实现了质的飞跃。

据权威机构检测报告显示,益模新一代“HouYi”APS高级智能排程系统能够在35秒内完成涉及5000设备、共计80万道工序的复杂运算任务,这个算法速度相当于一分钟跑完全程马拉松(42.195公里),远超市场上其他APS系统。

典型应用案例:格力大金

珠海格力大金精密模具有限公司(简称格力大金),成立于2009年,是珠海格力电器股份有限公司和日本大金工业株式会社合资成立的大型精密模具公司,致力于精密注塑模具、钣金冲压模具的研发、制造、销售及售后服务,目前员工总数超过450人、数控加工设备超过200台。所涉及的领域包括家用电器、汽车零部件、消费电子、医疗等多个领域。

随着业务规模的不断扩大,格力大金面临着生产管理效率提升、生产周期缩短及人员增效的迫切需求,为此决定引入益模APS进行生产流程的全面优化。

>>面临的挑战:

项目初期,面对数控加工设备超过200台、每次调度涉及大量模具、工件及工序的复杂场景,格力大金便对智能排程系统提出了严格的速度与准确性要求:

车间生产:需高效调度约200套模具、1万个工件及10万道工序,确保生产顺畅;

产能模拟:在模拟调度中,需处理约900套模具、5万个工件及50万道工序,以评估生产潜力。

>>目标与执行规则:

经过多轮的沟通与探讨,以及对生产流程的梳理与优化,益模与格力大金共同制定了APS应用的目标与执行规则:

设立应用APS目标:

生产管理效率提升30~50%

注塑、钣金板块平均制作周期缩短10~30%

人员增效20~40%

优化规则:

订单T1延期最少:优先保障重要订单的按时交付。

设备利用率最大:通过智能排程提高设备使用效率。

主备资源互不干扰,空闲时设备互相插入:灵活调度资源,避免闲置。

零件最快完成且紧急零件优先完成:缩短零件加工周期,提升响应速度。

优先齐套零件加工:加快装配流程,缩短成品出库时间。

约束规则:

指定工序种类决定有限、无限资源:根据工序特性合理分配资源。

电极与钢件分组同步生产:优化生产流程,缩短加工周期。

修改模任务预留编程时间:确保修改任务能够及时完成。

工序约束与设备尺寸及精度、人力技能:确保生产过程的精确性和安全性。

除了系统上的规则之外,格力大金在组织变革上还有一套APS实施方法论“法则”:

详细梳理现有流程:全面了解当前生产管理的各个环节。

基于角色对生产计划流程分析:明确各岗位在生产计划中的角色与职责。

学习APS系统:掌握系统功能与操作要点。

分析APS流程与现有流程的差异:识别差异点,制定调整方案。

制订标准应用APS新流程:确保新流程的科学性与可操作性。

建立生产计划KPI指标:量化评估APS系统的实施效果。

持续改善:根据实施效果进行持续优化,确保系统长期稳定运行。

>>价值收益:

通过引入益模APS系统并建立科学的实施方法,格力大金不仅实现了生产管理效率、制作周期及人员增效的显著提升,还为可持续发展竞争力奠定了坚实基础。