EMan益模模具智能制造管理系统

模具制造全流程数字化管理

新能源汽车发展红利虽然带来了新增量,同时也对汽配行业整车厂、汽配厂产业链上下游配套企业的要求在不断增高,企业面临交付质量及成本控制竞争压力。应用数字化、智能化转型提质降本增效,突围增长,已成产业链共识。

重庆润通工业股份有限公司,一家汽车零部件领域“低调”的实力派企业,通过益模制造运营管理系统MOM对汽车注塑零部件制造车间设备运行、工艺生产、品质检测、模具维修保养、人员管理等关键业务领域的数字化进行全面补缺优化,让每一个环节都产生了不同价值的增量,不同环节间的数据信息协同,也让润通工业实现了注塑件生产“人机料法环”全方位效能提升。

润通工业:汽车零部件实力派

重庆润通控股(集团)有限公司成立于2007年,是一家集合汽柴油动力及终端、摩托车、储能电源、汽车零部件、金融服务等产业的多元化集团公司,其业务遍布全球80多个国家及地区,年营业收入超80亿元,连续多年荣登中国制造业500强榜单。

重庆润通工业股份有限公司(简称润通工业),隶属于重庆润通控股(集团)有限公司,成立于2006年,是一家以汽车零部件为主民营企业。润通工业拥有长安汽车、一汽大众、上海大众、沃尔沃、长城、奥迪、蔚来、长安福特、五菱等终端客户;拥有延锋、延锋彼欧、佛吉亚、诺博、航天、八菱、安比芯等直接客户。

(润通工业部分产品)

原有ERP管理粗放,“人机料法环”要实现数字化管理全覆盖

对汽车零部件企业而言,只有不断提升生产质量,规范生产执行,提升运转效率,才能更好满足主机厂商的高产品质量、快响应交付需求,进一步提质增效、降本减存,提升市场竞争力。

润通工业针对生产过程中的待优化方向及目标,最终决定引入益模制造运营管理系统MOM对其注塑生产车间“人机料法环”各环节进行数字化转型升级,实现车间生产过程透明化、生产管理信息化、产品质量追溯全流程信息化、车间人员物资数字化,打造管理数字化、数据智能化的注塑车间。

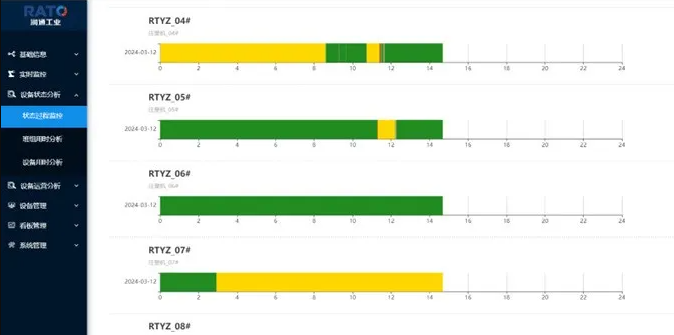

设备/模具实时监控,稼动率提升15%

此前,润通工业设备/模具数据无法实时采集,模具/设备的维修保养全凭员工感觉,而且设备的管理历史数据采用纸质或者Excel进行存档,查找追溯非常不方便。一旦出现设备异常,需要通过人工呼传处理,常常导致设备维修不及时,影响生产进度。

引入益模注塑MOM系统之后,润通工业车间可实时采集设备运行的工艺设定值及工艺运行值,保证设备持续稳定生产,同时也建立起了设备/模具预防性维保计划,系统按照配置规则生成设备/模具保养任务计划,自动触发消息通知提醒,员工工作效率提高了20%,设备稼动率提升了15%。

生产工艺规范化,效率提高10%

原来润通工业生产前工艺员上模/调试从不统计,基本都是工艺员自己说了算,生产计划管控弱,主要依靠人工报表记录和预测,类似工艺参数等需要用A4纸打印后抄写出来贴在设备上,非常不方便。

引入益模注塑MOM系统后,工艺流程如产品节拍、工序、换模时间等信息在系统内可直接查看,效率提高了10%。

生产质量全追溯,发现到改进闭环管理

无纸化作业模式,总体效率提升15%

此前,润通工业生产现场的大量数据基本上都采用手工记录和查询,信息录入量大且不及时,花费时间之外统计也比较麻烦。

系统集成打通,生产管理精益化

润通工业系统间数据不互通的问题如今也得到了解决,ERP中不同机台及班组生产工单可同步到益模注塑MOM系统内,两个系统之间工单状态实时交互,益模注塑MOM系统接收来自ERP的生产工单指令,指导生产车间有序安排生产任务,在线监控生产进度,协调工厂资源保障生产过程顺利执行,提升员工的有效工作时间的同时辅助管理者全面了解生产情况,进行科学生产决策。

在汽车产业电动化、智能化、轻量化互融协同发展的浪潮中,润通工业正抢抓风口、乘势而上,益模将继续协同润通工业紧密合作,共同打造覆盖更多生产管理环节智能车间,推动新质生产力发展,助力润通工业零部件走向世界、享“配”全球。