EMan益模模具智能制造管理系统

模具制造全流程数字化管理

欣达瑞精密塑胶(苏州)股份有限公司,注册资本1.1亿,工厂面积约17000㎡,2023年营业额超过2亿。

欣瑞达主营业务包括模具、注塑、喷涂、印刷、镭雕、组装,产品涵盖3C消费电子、小家电、汽车、医疗耗材等行业领域,服务客户包括三星、戴尔、罗技、联想、追觅、小米、辉瑞等。

(欣达瑞部分产品)

立足当下痛点,当机立断转型

在决定数字化转型之前,欣达瑞主要采用传统加工模式,生产效能无法跟上日益增长的订单需求,面临着很多典型的生产加工问题:

1、 设备稼动率低:员工在生产过程中无法得知现有零件的整体加工完成时间,经常因无法及时补料导致停线停机,夜班机床无法满负荷运行;

2、 人员素质依赖程度高,招人难:加工任务、检测数据、工单等依靠人工安排传递,不仅非常依赖员工的工作经验,而且容易出错,想要招到合适的员工更是困难。

3、 信息孤岛严重:各工段加工数据断层,缺乏有效的数据流转手段和信息化数据支撑。

超前布局,提前适应,当前受益

基于面临的痛点难点问题,欣达瑞深刻意识到了依靠传统的人工加工方式已经落后于时代,通过数字化和智能化技术赋能加工管理才是降本增效的核心手段。

为此,欣达瑞开始布局建设智能工厂,携手益模打造电极半自动化系统和CNC加工自动化轨道线,改变生产加工模式,释放工厂潜能。

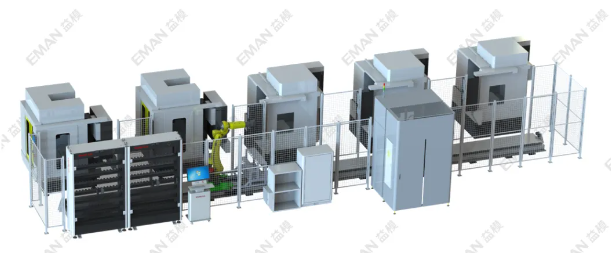

线体介绍:

该线体由5台CNC机床、1台六轴机器人、2个电极货架、1台清洗机等设备组成。

加工流程:

1、自动化加工过程中,员工通过预调装夹好电极后上料至货架;

2、机器人扫描零件,系统自动调取零件信息并将加工程式自动上传至机床并进行加工;

3、加工过程中机器人自动上下料,无需人员操作;

4、加工完成之后自动进行下机和清洗。

线体特点:

机器人自动上下料,加工信息自动记录到系统,无需人员操作,实现全程无人化和智能化。

加工收益:

通过益模半自动化和自动化系统的辅助,将助力欣达瑞实现以下目标:

1、 设备稼动率提高至90%以上

2、 电极加工班组减少4人,实现夜班无人值守

3、 半自动化加工系统使作业异常率降低95%

4、 现场加工系统化、任务化,整体加工效率提升20%+

信息化时代,当新质生产力不断跃入眼帘之际,企业不仅需要降本提效,更需要衡量“降多少本,提多少效”才能在激烈的市场中勇立潮头。随着我国用人成本的不断提升,自动化智能工厂不仅是未来,更是正当时!