EMan益模模具智能制造管理系统

模具制造全流程数字化管理

模具行业作为非标加工,最难的是做到生产资源的协调和平衡。因为资源的浪费,生产管理如何协调好生产资源的平衡难度也大。主要有生产计划的平衡、设备开动率的平衡和提高、人员的工作负荷平衡、库存和交付的平衡等。

1.成本浪费,尤其是返工、零部件质量问题及错误加工造成质量问题导致的成本浪费,系统需要对各个关键环节进行监控和管理,需要实现对产品全流程进行追溯,异常数据分析,从而进行改善。

2. 标准化,信息化,智能化,使产品质量和生产效率进一步提高,更加节材,实现自动化生产和智能制造。

3.企业发展要求实现降本增效、良率提升等多目标。

一.数据资产管理

建立每套模具生产信息追溯体系,以生产工艺流程为主,模具配件流经各工序,各工艺站点收集加工工艺时间及问题点。搭建生产信息平台,对产品在人、机、料的信息数据进行保存,为后期数据处理与分析、产能扩充以及业务拓延,提供平稳安全的数据平台。采用先进的软、硬件设备搭建数据中心,不断加大对核心基础信息化设备的投入。在数据运维管理上,实现自动化、标准化,信息化,充分提高人效。在数据安全的管控上,通过物理防火墙设备实现隔离,严格控制访问权限,确保设备控制信息与生产数据的安全。

二、智能制造运营管理

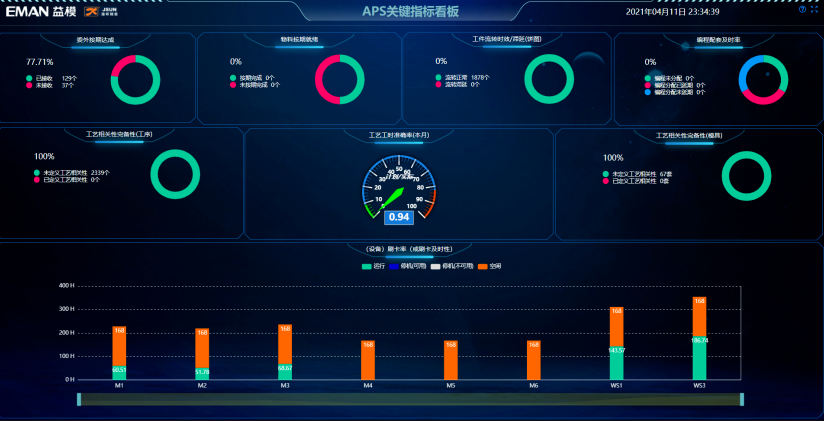

基于数据平台的建立,对海量的数据信息进行多维度挖掘分析,通过软、硬件的完美结合,以应用和图像为核心,建立多个可视化平台,把各个层次业务信息融为一体,为决策管理者提供最快速、最精准、最直观的信息,实现数据监控与控制,车间工作场景大限度发挥数据监控整体功能。

三、 智能制造品质管理

产品在生产过程中会产生大量的产品设计数据、产品测量数据、设备信息数据、工艺事件数据以及供应商数据等,利用Eman智能的大数据智能质量平台就可以基于工艺数据,将质量管理变被动为主动,实时掌控产品生产过程,以大数据分析代替人为依赖经验分析,提高产品质量,降低次品率,生成缺陷走势图,并提供项目缺陷规律,在违背增长规律时发出实时预警。

1.电极自动化系统(EAct)

通过人机分工协作,前端数据准备,后端加工/检测自动获取程式信息,实现标准化、流程化、系统化加工管理作业。物联网系统化作业打通上下工段数据链,提高设备稼动率,为模具加工降成本、提效率。以智能化系统协助、简化人员作业步骤,降低人员工作强度;释放人力。

2.管理信息化

打破数据隔离,实现指标分析及决策场景落地。将采集的数据形象化、直观化、具体化,实现生产过程数据可视化,通过大屏技术展示,为管理层提供“一站式”的决策支持。

3.数据采集系统

通过有线/无线采集、传输,构建安全的数据云平台,不受时空限制,让智能工厂系统实施更加经济便捷高效。与MES、APS、ERP等系统可以完全无缝集成在一起,实时设备数据采集,可为相关系统提供实时的生产完工信息,让您的计划更准确、措施更科学。益模EMdc设备数据采集系统提供强大的设备数据实时采集功能,可以显示联网设备的实时状态以及生产进度情况。并具有数据分析能力,可以为您提供设备利用率、设备故障分布等各类统计图表。

4.智能仓储管理系统

益模WMS系统提供精细化的库内作业管理、全业务流程高可配置性、运营可视化分析。可用于各行业的仓库及配送中心,多仓库的个性化需求。全面提升仓库作业效率、提高库存准确率、提升库存周转效率、全方位追踪员工作业绩效,提供企业透明化、实时化、可视化的仓库管理体验。

5.远程控制系统

通过远程电脑控制车间设备操作系统,设备控制更加及时便捷,降低设备日常运维人力成本,提高设备异常处理效率,快速消除警报,提升设备产能。

1.投入产出

专业化管理软件投入让延期减少30%+,制造周期缩短10%+,人均产值提升15%+,设备利用率提升10%+,管理信息化导入实现统一化管理平台节约5人力(减少80%人力)

2.电极自动化系统(EAct)导入后,检测速度提升,放电加工速度提升(每天检测约50个电极,优化到每天检测约150个)

3.智能化分析实现产能提升16%

4.人力节约3人

5.异常处理效率提升了约25%