EMan益模模具智能制造管理系统

模具制造全流程数字化管理

随着《中国制造2025》与德国工业4.0等概念的提出,为了提升国家核心竞争力,将中国从“世界加工中心”的角色转变为“世界制造中心”,我国加速“新基建”的部署,政策的“春风”也不断吹来,不少企业试图抓住这一波红利加快发展,一场突如其来的疫情让更多企业意识到数字化转型对企业发展的重要性。“新基建”将推动产业链协同发展,催生出越来越多的“云工厂”,通过数字化、软件、算法把整个的供应链能力和效率提升到最高。下面我们就走进美的集团模具工厂,揭开智能“云工厂”的秘密。

成立于1968年的美的集团是家电制造行业的标杆企业,是一家覆盖消费电器、暖通空调、机器人与自动化系统、创新业务四大板块业务的全球科技集团,在全球拥有约200家子公司、约150,000名员工,业务涉及200多个国家和地区。美的集团在佛山、合肥、中山等全国各地有多个模具工厂进行配套生产。业务覆盖广、分子公司多、员工数量庞大,这对美的的生产管理、经营决策提出了巨大挑战,提升效率的核心在于生产协同。随着新材料技术、通信技术和云计算产业的发展,使得“万物互联”成为可能。在工业互联网浪潮之下,创新企业通过智能“云工厂”的模式来赋能占据绝大部分市场份额。美的深谙此道,作为家电行业的标杆企业,美的十分重视经营管理效率的提升,不断采用先进技术与创新的管理理念提升其管理效率。

早在2010年,美的集团就开始进行模具制造转型探索,经过与益模的长期合作,美的非常认可益模的技术与服务,益模深厚的行业经验为美的集团模具制造的数字化转型提供了有力支持。2018年,为了实现多个模具工厂智能化、透明化的统一管理,美的集团再次与益模开展合作构建美的集团模具平台云工厂。经过一系列的需求沟通,益模为美的集团制定了“统一规划,分步实施,快速复制”的策略,明确策略后,在双方的紧密配合下,美的集团模具平台云工厂项目有序开展。

2018年,美的率先启动佛山厨房电器模具事业部的EMan益模智造执行系统的实施,同年完成交付上线使用。随后,2019年广东美的精密模具科技有限公司完成项目交付上线,2020年美的合肥冰箱事业部、美的合肥洗衣机事业部、美的中山生活电器的相继启动项目的复制与实施。

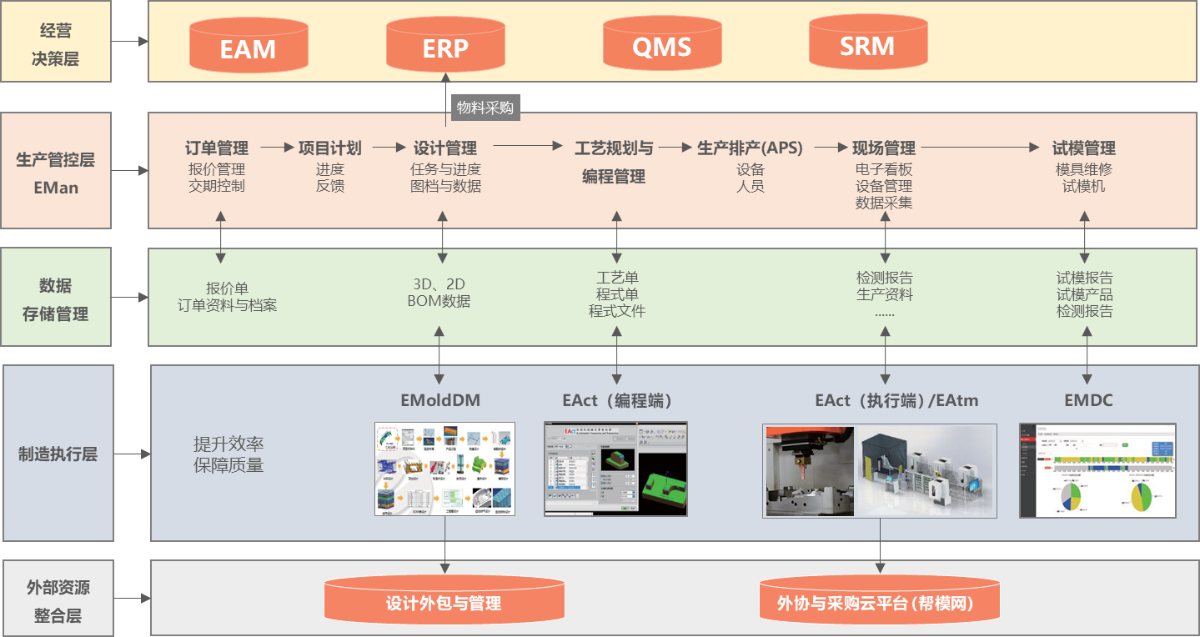

云化部署系统架构图

数字化多工厂的协同智造,一定程度上实现了美的“云工厂”的初步设想。通过模具多工厂协同管理平台项目推行,美的集团实现了美的厨电、美的精密等异地多模具工厂统一平台统一标准管理,实现了集团下各分子公司的高效协同化生产。

同时,该平台与美的集团内部的ERP、EAM、QMS、SRM等系统,通过ESB数据总线实现无缝对接,业务数据更准确有效,集成化效果显著。

对于大型制造企业来说,可能存在模具标准件数量庞大、零散且没有整理汇总,数据管理缺失的问题,易导致相同的标准件、斜顶、滑块等重复建模,工厂间可能存在数量众多的不同设计标准,且无法保持数据同步,导致已有数据无法直接运用,导致模具设计效率低下与设计质量频发。因此,设计标准的统一与模块化数据的应用对美的这类多工厂企业的生产效率提升而言至关重要。

通过前期的需求调研,益模通过EMoldDM模具设计大师帮助美的搭建了企业专属统一的模具标准件库管理平台,并有序帮助推进美的不同地区分子公司、外协设计的标准化,同时,在美的的要求下,益模将EMoldDM模具设计大师的应用延伸到模具供应商,最大程度的保障了美的集团外协设计标准的一致性,大幅降低外协设计返工率及设计质量异常率。美的的标准件完全由程序控制和分类,有效防止因设计师对标准不熟而导致的设计异常,同时也免去了由于人为失误而产生的设计非标准化。良好的模具设计平台帮助美的实现设计标准分类并对其进行良好的管控。

通过对美的的产品数据、结构数据进行归纳总结和分类,益模依托模架设计平台和结构设计平台,帮助美的搭建模块化数据平台,实现相似产品模具数据的高度可复用性。通过系统平台进行统一管理,快速查找、调用对应产品的模块化数据,快速生成完整3D图档数据,导出BOM表、生成工程图,避免重复性工作,并有利于标准化生产,以及采购和加工成本的控制。

益模EMoldDM智能模具设计软件使美的的设计标准化率提升达80%以上,设计效率提升30%以上,质量事故降低50%以上。

据统计,在传统模具制造中,机床的实际有效稼动时间只有50%左右,另一半时间则浪费在零件装夹、程式、刀具准备等辅助作业环节中,此外,高度依赖人力操控往往导致加工编程时间长、设备操作失误常发,最终使得加工效率低下,资源浪费严重。更关键的是,近年来企业还需要面临不断恶化的用工短缺问题。对于希望在国际市场竞争的模具企业,提高生产力只能借助技术提升,引进自动化、智能化解决方案。

益模自动化整体解决方案以电极编程为抓手,帮助美的集团实现智能编程、参数预调,将车间工人从繁重的电极搬运、装夹定位的工作中脱离出来,减少了机外准备的工作量,提高了检测机床稼动率、检测效率与精度。

目前,通过益模自动化整体解决方案,美的自动化线每班次电极检测数量达到150 颗,较非自动化线加工效率提升50%以上。

传统的工业企业,受生产设备、生产线、工艺、人等因素的影响,常常导致生产周期不可控,且生产异常无法有效追溯。而作为工业生产资源中最重要的生产设备,其各种数据直接关系着产品和企业运营效率,越来越多的企业希望对设备状态数据进行实时搜集和特征分析,最大化设备稼动率,以缩短整个制造周期,而车间物联网及可视化解决方案即可满足这个生产中最实际最高频的需求。

美的集团模具工厂有着近60台核心生产设备,设备数据实时搜集和分析难度较大。通过推行益模EMdc智能车间物联网及可视化解决方案,美的实现了核心设备联网,设备OEE提升了20%以上。

益模EMdc系统对指定设备、班组、人员的产量和生产效率进行分析,使美的集团可以更好的进行设备人员的绩效考核。实时采集生产现场产量与品质数据,减少了大量的人工报表,做到生产无纸化,为MES、ERP、EMan等系统提供实时、可靠数据。同时,实现了车间生产成本数据核算,为美的核算产品最终成本提供科学数据,有效帮助管理者做出更科学的生产任务决策。

作为行业内率先转型的科技企业,美的非常重视新技术对经营管理的提升,过去几年美的积极进入工业自动化和机器人产业,形成较好的硬件基础。同时还进入软件领域,布局自研大数据平台,摸索出适应各类复杂应用场景的自动化及商业解决方案。数字化转型下的美的已经成功实现了软件、数据驱动的全价值链运营。

基于工业互联网,益模的模具管理平台打破了集团下各分子公司间的信息孤岛,整合了外协厂商,实现信息互动,推动高效协同化生产,降低了制造成本。帮助美的打造具有云管理、云制造、云设计、云协同等一系列基于云端的智能“云工厂”。并且,这样的智能“云工厂”还在不断被复制。