EMan益模模具智能制造管理系统

模具制造全流程数字化管理

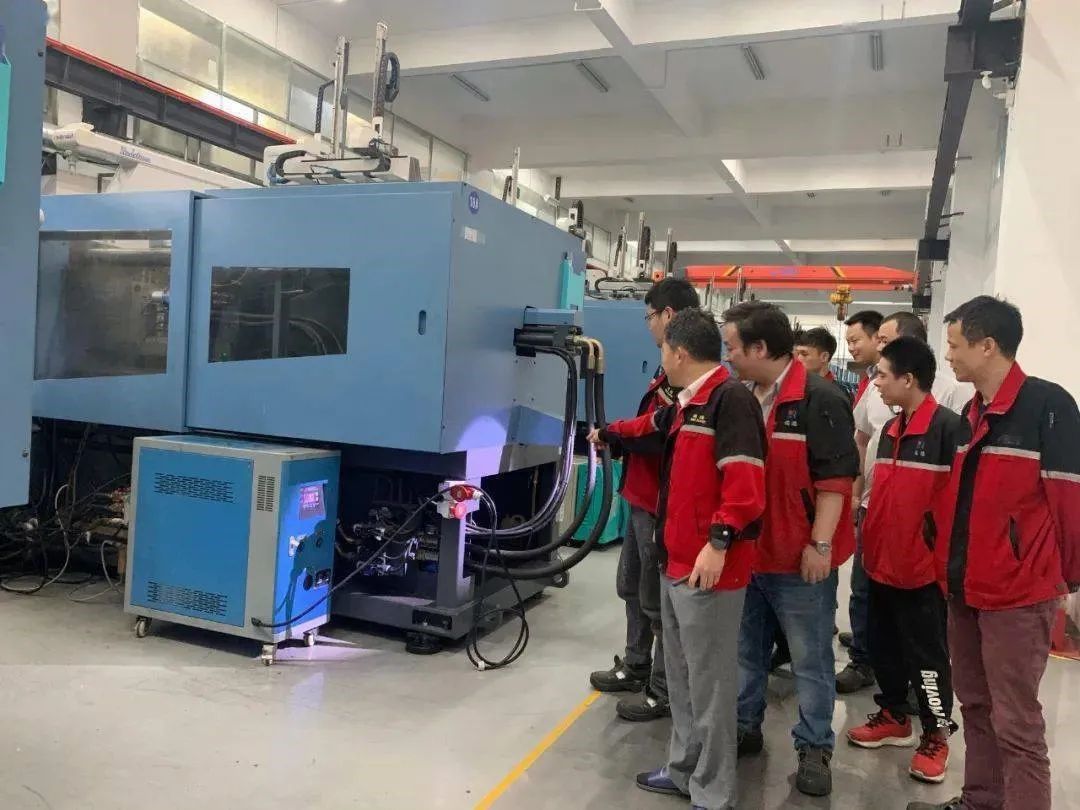

2021年1月7日,吴江市瑞德塑料模具有限公司(以下简称“吴江瑞德”)与武汉益模科技股份有限公司(以下简称“武汉益模”)战略合作签约仪式在吴江瑞德公司举行。

吴江瑞德成立于2012年,是集注塑成型、塑胶模具制作、塑胶产品表面喷涂印刷以及冲压五金制作为一体的公司,主营电源供应器、遥控器、医疗仪器等注塑产品。创新是企业发展的基石,瑞德十分重视团队力量和自主研发技术,不断引进先进的仪器设备和优秀人才,时刻保持技术装备和团队实力的双重优势。瑞德以强大的技术力量和先进的服务理念为一流的产品质量和服务水平提供了强有力的保障,服务海内外知名企业。成就客户、成就供应商、成就员工是瑞德长期秉持的核心原则。

瑞德意识到,要满足严苛的海内外客户需求,保质量提速度,需要改变以人为操作为主的传统生产管理模式,杜绝零散繁琐的加工和异常处理流程以及人为统计造成的数据失真。早在2018年,瑞德就开始推动数字化转型,引入MES系统为生产制造提速,与益模的合作就此展开。益模凭借十几年的模具企业智能制造实践经验,为瑞德量身定做了数字化转型整体解决方案。

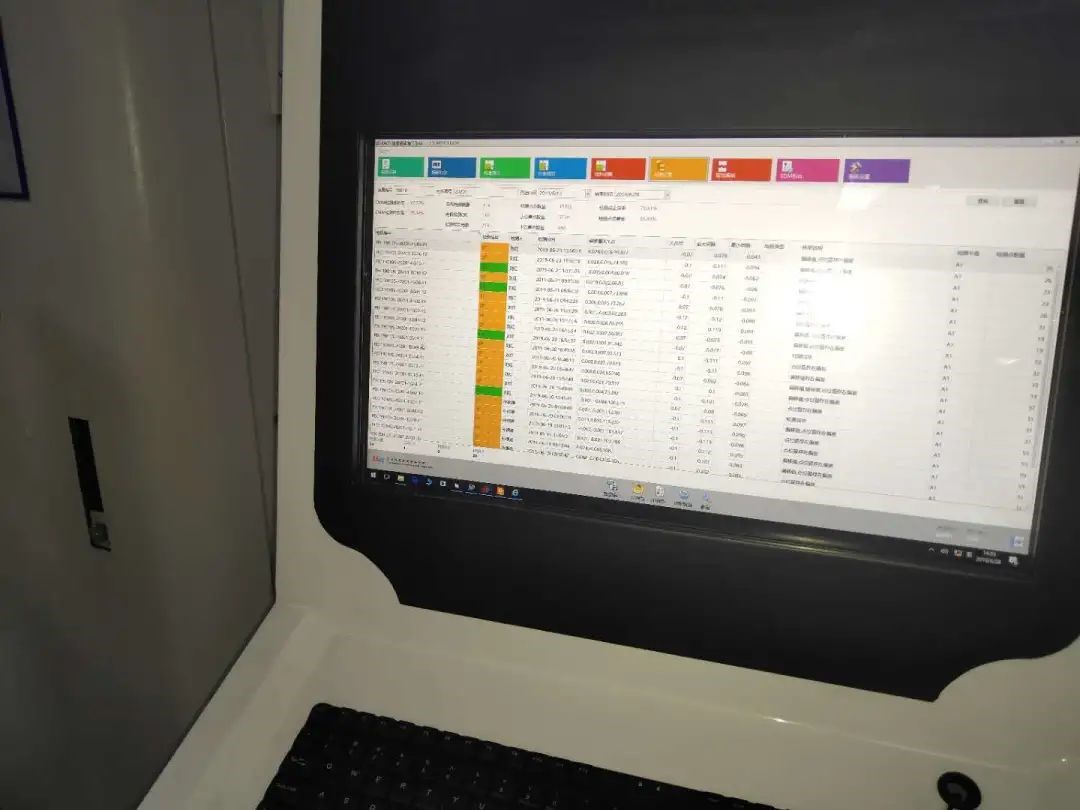

益模首先为瑞德搭建了EMan制造执行系统,通过数字化平台管控整个模具生产周期,梳理了各部门的岗位职责与工作规范说明,建立了工艺指导生产的管理体系,通过APS系统自动排程,统一分配加工任务,减少了人员间不必要的沟通与来回奔波,与EMoldDM智能设计系统的BOM对接,保证BOM的标准,简化操作流程。与EAct智能加工系统的数据对接,确保电极报工数据的准确性。

此外,为了摆脱对设计、编程、人员的严重依赖,提升模具设计、加工、检测的效率与品质,益模还针对模具加工环节提供了EAct智能加工系统,通过该系统,大大简化了电极加工检测的人为操作过程,实现程式一键合并导出到CNC机床,人员取点导出检测程式与3D图档而不占用机床停机时间,通过扫码自动下载程式与3D图档系统进行自动校准并检测出报告,EDM系统根据电极属性自动生成程式,自动补正检测的偏移量。

为了进一步提升模具设计效率,降低模具设计质量事故,益模为吴江瑞德提供了EMoldDM智能设计系统,从设计的标准化、智能化、模块化三个方面对吴江瑞德的模具设计进行改造。将瑞德的设计标准固化到系统中,提升知识重用;将标准化纸质文件和工程师设计经验通过参数化建模方式,集成到设计系统中便于高效调用;BOM表由系统生成,减少人为干预的错误发生;建立企业专用的模架零件库、活块零件库、模具辅件零件库,提高模具通用化水平。

益模完善的模具生产制造解决方案正为瑞德的生产制造提速,利用先进的信息技术推动传统生产模式的全方位、全角度、全链条的改造,将瑞德由传统模具制造模式转变为现代模具制造模式,客户口碑持续提升。秉承瑞德“成就客户、成就供应商、成就自己”的理念,吴江瑞德总经理辛总希望与益模达成更进一步的合作,从而实现更大的提升与突破。吴江瑞德与益模特签订战略合作协议,作为战略合作伙伴,益模将在二期升级项目中为瑞德提供大力支持和帮助。

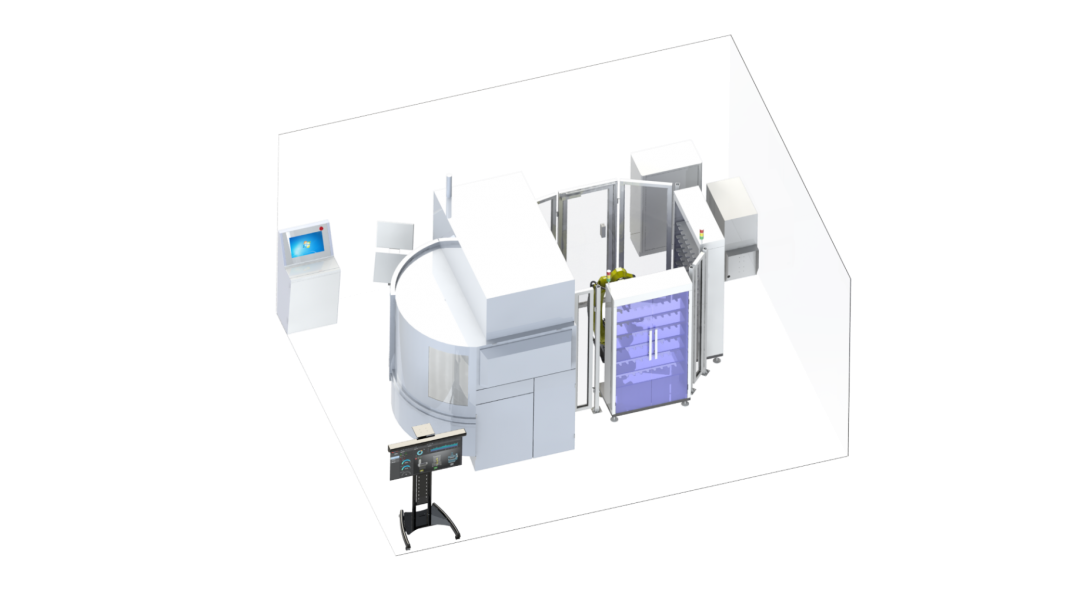

1.CNC石墨电极加工自动方案

CNC石墨电极加工自动化单元配备2个货位书柜式料架,采用机械手及多功能复合卡爪实现电极自动扫码,快速换装,尽可能的减少机床等待时间,最大幅度提升机床稼动率,直接人力减少2人。

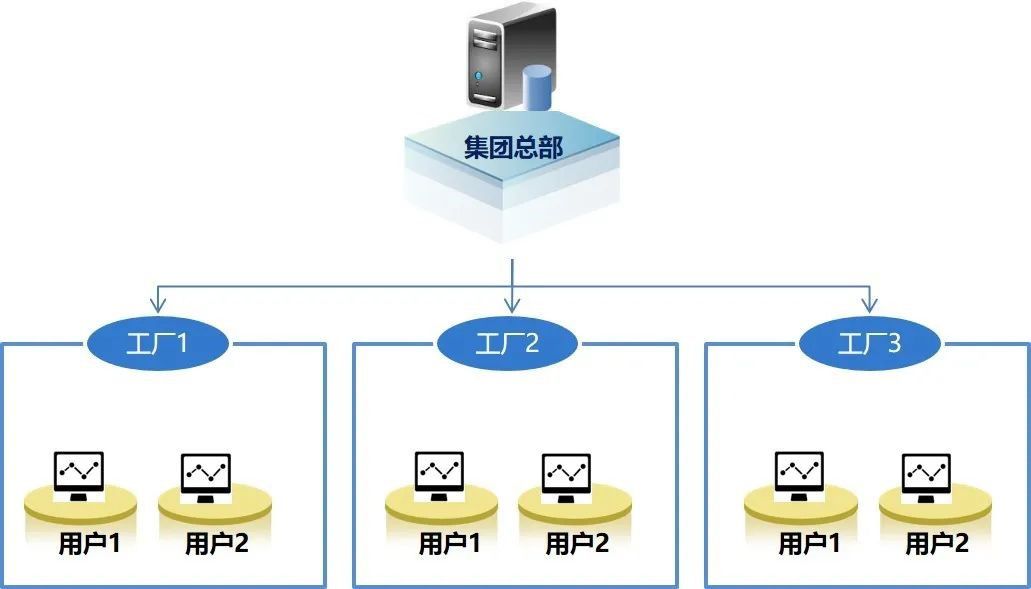

2. EMAN系统新框架升级,多工厂部署

EMan系统新框架将支持吴江瑞德集团下多工厂部署,数据相互独立,由集团总部总体排产控制子公司生产计划,协调彼此资源。系统独有的API接口可更方便的对接第三方系统,为未来一体化系统打下基础。

谈到瑞德与益模的合作,武汉益模董事长兼总经理易平坦言,在瑞德与益模的一期项目合作伊始,上门拜访瑞德公司后留下了深刻的印象,瑞德模具车间虽然规模不大,但建设起点很高,是属于小而精的模具企业,瑞德的成功为中小模具企业的转型提供了一个非常好的案例。作为一家智能制造整体解决方案提供商,益模致力于帮助制造产业数字化转型升级,未来五年将是制造业转型升级的关键时期,益模希望与瑞德合作打造行业标杆、区域标杆,与瑞德共发展、共成长。

展望未来,双方还将会在协同制造、模具全生命周期管理、制造运营管理系统、AGV应用等方面展开更多合作。本次战略合作协议的成功签署,必将成为吴江瑞德与武汉益模双方共谋发展、共创大业的新起点,也将为吴江瑞德实现模具的智能制造注入强大动力。