EMan益模模具智能制造管理系统

模具制造全流程数字化管理

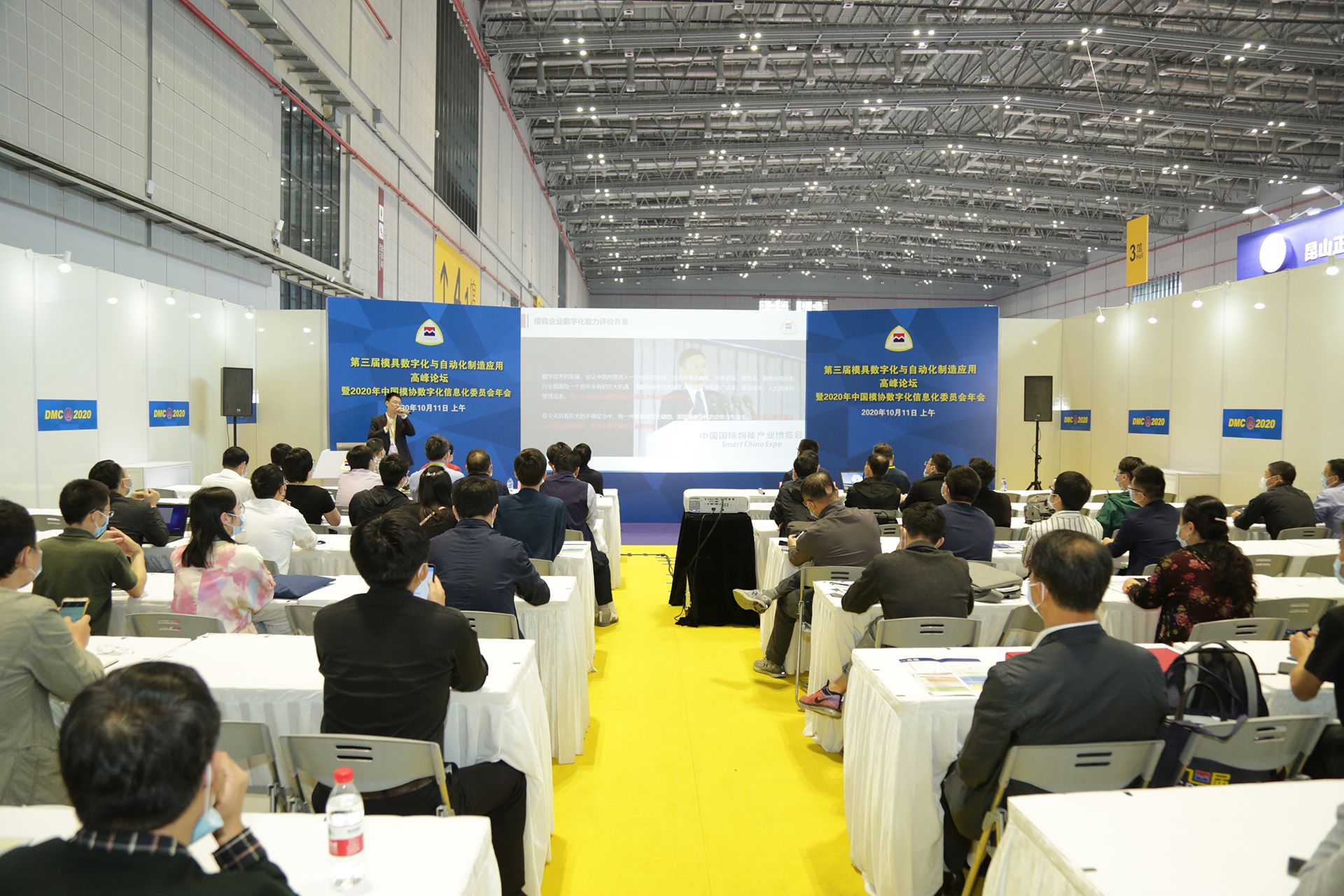

2020年10月11日上午,由中国模具工业协会主办、中国模协数字化信息化委员会承办的“第三届模具数字化与自动化制造应用高峰论坛暨2020年中国模协数字化信息化委员会年会”在国家会展中心(上海)3H馆成功召开。本次大会由中国模具工业协会副会长、材料成形与模具技术国家重点实验室原主任李建军教授主持,中国模具工业协会会长、深圳市银宝山新科技股份有限公司董事副总裁黄山致辞,并邀请了益模科技、东江模具现场讲解数字化与自动化能力标准体系,同时邀请了上海泽厘、华威模具现场分享企业在数字化与自动化升级改造过程中的推行经验,来自成飞集成、长虹、美的、海尔、兆威等100多名行业代表出席会议。

行业代表出席会议

李建军教授主持

黄山致辞

黄山会长致辞后,由中国模具工业协会数字化信息化委员会主任、武汉益模科技股份有限公司董事长易平,带来了主题演讲《中模协<模具企业数字化转型升级及数字化标准体系>助力企业数字化转型升级》。易平主任提出,当前在国家政策导向和发展战略部署的环境下,全国各地纷纷推进数字化转型,帮助制造企业进行智能制造转型,提升制造能力,且数字化转型已经逐渐成为未来决定企业生存的关键因素。

易平主任演讲

自中国模协数信委成立以来,一直以“规划与制定模具行业数字化、信息化、自动化以及智能化蓝图、路线及行业标准”为己任,为了帮助模具企业科学的进行数字化转型,中国模协数信委即将发布《模具企业数字化能力评价方法》的团体标准,该标准从工程设计、制造过程、终端产品、管理过程、智能技术、人才支撑六个维度全面展开,为模具企业提供数字化能力全景地图,帮助企业找准定位,认识到自身生产运营中数字化短板,进而有针对性的给出改善方案,帮助模具企业科学转型。

希望通过该标准的推行,提高模具企业的数字化生产与管理能力、品质控制和服务水平,进一步增强模具企业的核心竞争能力,促进模具企业数字化应用的健康发展,推动国内模具制造行业的整体数字化能力建设。

最后,易平主任还针对《模具企业数字化能力评价方法》团标的成熟度模型及评分方法进行简单的描述。

中国模具工业协会数字化信息化委员会副主任、东江模具(深圳)有限公司技术部经理达日罕·朝格图,带来了主题演讲《东江模具自动化标准体系实践》。朝格图副主任首先回顾了东江模具的自动化转型历程,东江模具早在2017年就引入德国工业4.0理念,作为领先的一站式注塑解决方案供应商,东江模具持续践行企业数字化和智能化能力,提升企业技术竞争能力,并于2020年1月通过工业4.0 1i评审。

朝格图副主任主题演讲

朝格图副主任表示,东江模具自动化推行的成功经验为模具企业自动化升级提供了有力的参考方向,在中模数信委的邀请下,东江模具作为牵头起草单位,起草制定了团体标准《模具企业自动化能力评价方法》,希望通过该标准为国内模具企业零件柔性化自动化生产提供流程及标准指导,促进模具企业自动化应用的健康发展,提升模具制造的品质和效率,有效规范模具上下游制造业的智能制造能力,推动高端制造业的创新发展,提升我国模具制造行业的国际竞争力。最后,朝格图副主任分别从硬件和软件两个方面,介绍了《模具企业自动化能力评价方法》团标体系和企业能力分级定义。

上海泽厘精密机电科技有限公司总经理施晓浩,带来了主题演讲《上海泽厘信息化数字化转型经验分享》。施总表示,上海泽厘对于模具企业数字化转型痛点有着深刻的理解,在数字化转型前与其他模具企业同仁一样,泽厘也存在延期常发、无法准确掌握交期、效率低、数据统计困难、绩效考核难等问题,这些痛点成了公司发展壮大的瓶颈,于是泽厘便下定决心开始数字化转型。

上海泽厘总经理施晓浩主题演讲

在回顾数字化转型初期产品选型时,施总说到,泽厘提出了实际场景问题与需求,向各个供应商充分了解ERP系统的处理思路,梳理内部组织结构再准备项目启动。在整个项目实施过程中,泽厘基层员工与高层管理者认真对待,贯彻执行,项目实施一年后,泽厘便实现了质量过程透明化,模具成本统计清晰、项目进度可控,并且可以通过看板展示及时了解模具进度、产能及负荷,解决了一系列生产运营的瓶颈问题。

目前,泽厘信息化项目已交付五年,施总称,由于交期稳定、成本清晰,提升客户了认可度;基层员工工作绩效透明,提高了工作积极性,生产效率稳步提升,对应客户要求游刃有余;此外,在公司的整体管理运营商,泽厘实现了15%以上的营业收入提升。

最后,常州华威模具有限公司设备部部长姚春元带来了主题演讲《常州华威模具自动化改造经验分享》。姚部长首先对华威模具的自动化改造背景进行了介绍,华威模具作为全球最大的汽车注塑模具制造商,也曾面临模具行业人力成本高,工人层次参差不齐,人员流动频繁,技术传承困难;尤其在模具加工端,模具的工艺复杂,一次性等原因造成生产易出错,效率低下,工人也容易产生心里厌倦等生产问题。姚部长认为,随着模具设计加工的复杂化、精细化和交期紧缩化,华威模具希望改变传统的加工模式的观念,建立一个具有较强适应性,资源高效率和人因工程学的智慧工厂,从而提升企业的综合竞争力。

常州华威模具设备部部长姚春元主题演讲

2018年,华威模具开始向智能制造方面探索,主要聚焦于自动化改造,演讲过程中姚部长介绍了华威模具自动化改造过程中的五期项目。在谈到自动化改造的成果时,姚部长感慨道,通过部署自动化检测、加工单元线体,减少可重复工种的普工,实现“少人化”,通过自动化生产线和车间改造,让工人的数量大幅下降,减少到原来的十分之一、二十分之一,甚至更少,提高了效率并降低了出错率,最终实现了华威的“黑灯工厂”。

特邀演讲嘉宾合影

2020年,新冠疫情影响波及全球,贸易保护主义抬头、经济全球化受阻,国际秩序和多边贸易体系面临严峻挑战。这对于制造行业既是挑战也是机遇,模具行业必须加速数字化、网络化、智能化升级,全力构筑行业发展新优势,带动行业向全球价值链中高端攀升。中国模协数信委希望通过建立模具企业数字化、自动化标准体系,有效帮助模具企业认识自身优劣势,更快更好的走好数字化自动化之路,持续推动企业转型升级,提高中国模具行业在国际市场的竞争力。